Stato dell’arte delle celle ad elettrolita polimerico

3.1 Introduzione

Come accennato in precedenza le celle ad elettrolita polimerico presentano una serie di caratteristiche che le rendono particolarmente interessanti sia per applicazioni stazionarie di piccola taglia, sia per la trazione automobilistica.

In questo capitolo verranno descritte le caratteristiche costruttive ed i materiali utilizzati per la realizzazione di celle ad elettrolita polimerico.

3.2 Prestazioni

Il parametro preso a riferimento per indicare le prestazioni

di una cella è la densità di corrente superficiale riferita all’area effettiva

della membrana. Da quando furono impiegate per la prima volta per il programma

spaziale Gemini, le prestazioni delle PEM[1]

sono notevolmente migliorate, si è infatti passati dai 37 mA/cm![]() ottenuti a 50 °C e 2 bar alla tensione di 0,78 V ai circa 600

mA/cm

ottenuti a 50 °C e 2 bar alla tensione di 0,78 V ai circa 600

mA/cm![]() a 80 °C e 1,5 bar abs alla tensione di 0,7 V per cella

dichiarati per le realizzazioni più evolute; naturalmente una maggiore densità

di corrente consente una diminuzione del volume e del peso del dispositivo a

parità di potenza prodotta; è tuttavia necessario specificare altri fattori che

determinano il corretto funzionamento del sistema.

a 80 °C e 1,5 bar abs alla tensione di 0,7 V per cella

dichiarati per le realizzazioni più evolute; naturalmente una maggiore densità

di corrente consente una diminuzione del volume e del peso del dispositivo a

parità di potenza prodotta; è tuttavia necessario specificare altri fattori che

determinano il corretto funzionamento del sistema.

Negli Stati Uniti il DOE (Department of Energy ) ed il PNGV ( Partnership for a New Generation Vehicle ) hanno stabilito i requisiti che i futuri veicoli dovranno soddisfare per poter rappresentare una alternativa, tecnologicamente ed economicamente, valida rispetto ai motori a combustione interna.

La tabella seguente mostra gli obiettivi da raggiungere; i valori riportati sono riferiti all’intero dispositivo e non unicamente allo stack, per dare un quadro complessivo è stato inoltre inserito anche il sistema di trattamento del combustibile.

|

Caratteristiche |

Sistema Celle |

Trattamento combustibile |

|

Efficienza |

55% |

80% |

|

Densità di potenza |

0,4 kW/l |

0,5 kW/l |

|

Potenza specifica |

0,4 kW/l |

1 kW/l |

|

Costo |

30 $/kW |

10 $/kW |

|

Tempo di avviamento |

30 sec. |

1 min. |

|

Durata |

5.000 ore e 100.000 miglia |

5.000 ore e 100.000 miglia |

Tab. 1.3- Goals programmati

dal PNGV per l'anno 2000

3.3 Analisi tecnico economica

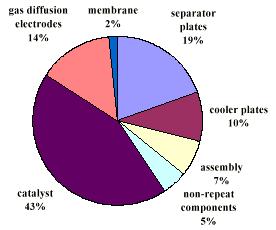

Attualmente il costo di uno stack ad elettrolita polimerico si aggira intorno ai 3000/5000 $/kW, trattandosi di realizzazioni prototipali è presumibile che una produzione su larga scala porti ad una riduzione dei costi, tuttavia, per ottenere il raggiungimento del goal prestabilito, è necessario che vi sia un miglioramento tecnologico nell'impiego di materiali pregiati.

Dal 1986 ad oggi la quantità di platino per la realizzazione degli elettrodi si è ridotta di trenta volte ed è presumibile che a breve termine questo valore possa essere dimezzato. Il valore attualmente utilizzato dai costruttori è circa di 0,5 mg/cm2 ovvero 0,9 g/kW, ma sono già allo studio elettrodi con un carico di platino di 0,3 g/kW (0,15 mg/cm2).

I requisiti per entrare nel mercato si attestano intorno ai 1000/1500 $/kW ma per essere pienamente concorrenziali con i motori a combustione interna, le celle a combustibile dovrebbero avere un costo di 20/30 $/kW.

Ipotizzando questo risultato numerose analisi condotte dai maggiori centri di ricerca degli Stati Uniti hanno indicato la ripartizione dei costi per la realizzazione di stack; la figura seguente rappresentante i risultati ottenuti.

Fig. 1.3-

Analisi dei costi di produzione

Come annunciato il costo dei catalizzatori inciderà in modo significativo nonostante la diminuzione del carico richiesto.

I programmi di sviluppo attualmente in corso presso le maggiori case costruttrici indicano le membrane in Nafion o Nafion-type come la soluzione più valida dal punto di vista tecnologico ed ipotizzando un volume di produzione di 500.000 veicoli l'anno, il prezzo delle stesse dovrebbe attestarsi sui 3 $/m2.

I componenti ausiliari, sia meccanici che elettronici, sono assimilabili a prodotti commerciali e non presentano caratteristiche tali da richiedere investimenti nel settore Research & Development.

3.4 Caratteristiche costruttive

La rappresentazione sottostante descrive, in maniera semplificata, i principali costituenti di una cella, nel seguito ogni singolo elemento verrà analizzato in dettaglio.

![]()

Figura 2.3- Schema

del MEA (Membrane Electrode Assembly)

Nella Figura sono rappresentati nell’ordine:

1. i piatti bipolari;

2. la membrana a scambio protonico

3. gli elettrodi che con la membrana formano l’insieme MEA;

4. il sistema di guarnizioni che assicura la tenuta periferica;

5. i diffusori di gas.

3.4.1 Piatto bipolare

Il piatto bipolare ha la funzione di collettore elettrico tra due celle adiacenti di uno stack, molti costruttori realizzano i canali di diffusione dei reagenti all'interno del piatto stesso così da integrare il più possibile le fasi di lavorazione.

Le caratteristiche che si richiedono ad un buon piatto bipolare sono:

· elevata conducibilità elettrica (>200 S/cm)

· elevata conducibilità termica (>50 W/m °C)

· leggerezza

· economicità della materia prima e dei processi di lavorazione

· resistenza meccanica

· resistenza agli agenti ossidanti ed alla corrosione

· impermeabilità ai reagenti

I materiali impiegati nella realizzazione dei piatti sono generalmente grafite o composti polimerici della stessa, leghe di metalli ferrosi e non ferrosi, leghe di titanio.

Ognuno di questi materiali presenta vantaggi e svantaggi, i composti del carbonio sono sicuramente i più utilizzati poiché al variare della fibra e della resina si possono ottenere caratteristiche molto differenti.

I piatti vengono generalmente ottenuti tramite l'utilizzo di stampi ed anche se questo processo comporta degli investimenti iniziali piuttosto elevati è possibile la produzione su larga scala ad un prezzo di circa 10 $/kg che corrisponde a circa 2 $/pezzo.

Altri costruttori come ad esempio Plug Power o De Nora sembrano preferire piatti bipolari metallici per l'economicità e la facilità di lavorazione.

Esiste infine la possibilità di realizzare i piatti unendo, tramite sigillanti conduttori, elementi di diverso materiale ad esempio grafite porosa, acciaio e policarbonato. Un esempio di questo tipo è stato realizzato dalla ElecroChem's ed ha confermato la fattibilità tecno-economica di questo approccio.

3.4.2 Membrana a scambio protonico

La membrana a scambio protonico (PE) costituisce, come più volte ripetuto, l'elettrolita della cella. Il suo compito consiste nel trasportare lo ione idrogeno dall'anodo al catodo impedendo che i reagenti possano diffondere attraverso di essa.

Le caratteristiche richieste sono:

· elevata conducibilità protonica

· elevate caratteristiche meccaniche

· stabilità delle prestazioni nel tempo (> 10.000 ore)

· elevato numero di portatori di carica (J > 3 A/cm2)

· economicità della materia prima e dei processi di lavorazione

Le PE attualmente utilizzate derivano dall'industria elettrochimica dove trovano impiego negli impianti cloro-soda, si tratta di membrane polimeriche a base di acido perfluorosolfonico in cui i gruppi solfonici garantiscono il trasporto di carica.

Il Nafion 117 prodotto dalla Du Pont è di gran lunga il più utilizzato, recentemente la Gore ha sviluppato una membrana denominata Select dello stesso tipo del Nafion così pure la Asashi Chemical, la Dow e la 3M.

Secondo stime della Du Pont ipotizzando una produzione di 150.000 vetture l'anno il prezzo delle sue membrane potrebbe ridursi di un fattore 10 raggiungendo un costo commerciale di 10 $/kW.

Le maggiori limitazioni delle membrane fully fluorinated consistono, oltre che nel costo eccessivo, nella rapidità con cui si degradano e nel fatto che per condurre gli ioni devono essere costantemente umidificate.

Per ridurre i costi, alcuni costruttori, stanno percorrendo strade diverse: la Ballard sta sviluppando una tecnologia propria basata su membrane parzialmente fluorinate, mentre altri come Hoechst, Foster- Miller etc. stanno sviluppando nuovi polimeri costituiti da "Hydrocarbon-based".

Indipendentemente dal tipo di membrana utilizzata tutte le maggiori industrie chimiche impegnate nel settore stanno concentrando la ricerca nella realizzazione non più semplicemente del polimero, ma piuttosto dell'intero pacchetto elettrochimico, il cosiddetto MEA (mambrane electrode assembly).

A tal proposito sono da menzionare il PRIMEA della Gore e l'ELAT della E-Tek appartenente al gruppo De Nora.

3.4.3 Elettrodi a diffusione porosa

Concettualmente distinto ma fisicamente inglobato nel MEA lo strato diffusore dell'elettrodo è generalmente costituito da un supporto realizzato da carbon paper o carbon cloth impregnato di poly-tetrafluoroethylene (PTFE) e carbonio.

Il PTFE ha il duplice ruolo di legare ed amalgamare la struttura e di impartire caratteristiche idrofobiche all'elettrodo.

La percentuale in peso di PTFE varia dal 10 al 40%,

all'aumentare di questo valore diminuisce la porosità dell'elettrodo. La

dimensione dei pori varia intorno ad un valore medio di 0,35 ![]() .

.

Le tecniche di deposizione del PTFE, del Pt e del Nafion liquido sono le più disparate: screen-printing, rolling, brushing, filtering and spraying.

IL pacchetto MEA così ottenuto può essere caratterizzato dalla sovrapposizione di 2, 3 o cinque strati differenti ed avere uno spessore complessivo inferiore al mm, la vita media di un elettrodo a diffusione porosa è attualmente di circa 50-60.000 ore.

La maggior difficoltà oggi riscontrata consiste nel cercare di ridurre il carico di Pt e contemporaneamente aumentare la tollerabilità al CO proveniente dal reformer dell'idrocarburo e difficilmente separabile dall'idrogeno.

3.4.4 Il sistema di guarnizioni

Tutto il sistema deve naturalmente essere assemblato in modo da garantire l'ermeticità alla struttura, tantopiù che la maggior parte delle applicazione risulta essere ancor oggi pressurizzata a circa 2-3 bar abs.

Il sistema guarnizioni deve essere in grado di sopportare elevate pressioni superficiali necessarie per garantire una buona connessione elettrica tra le celle.

3.4.5 I diffusori di gas

Durante l'utilizzo del dispositivo i reagenti, che si trovano allo stato gassoso, reagiscono formando molecole di vapor d'acqua che, successivamente, condensano in prossimità della superficie catodica.

Al procedere della reazione si vengono a creare all'interno dello strato diffusivo delle anomalie nella concentrazione del gas che danno luogo ad una diminuzione del coefficiente di attività della reazione.

Questi gradienti di pressione o concentrazione parziale sono imputabili ad una inadeguata distribuzione dei gas originata da perdite di carico nel diffusore; dal punto di vista delle prestazioni questo si manifesta come perdite per diffusione[2].

Per limitare questo fenomeno è possibile aumentare la pressione di alimentazione dei reagenti fino a 3-4 bar abs, ma come già enunciato il bilancio energetico complessivo del dispositivo non ne trae beneficio, o in alternativa ottimizzare, tramite l'utilizzo di codici di calcolo numerico la fluidodinamica dei canali di adduzione.

Molti costruttori, tra cui anche De Nora, sono riusciti a realizzare stack con buone prestazioni già a 1,5 bar abs per l'alimentazione catodica.

Altro compito fondamentale dei diffusori consiste nel far evacuare l'acqua di reazione e quella di umidificazione ed in alcuni casi particolari una frazione di quella di raffreddamento.

3.5 Circuito di raffreddamento

Come accennato nel II Cap. circa il 40% del potere calorifico inferiore dell'idrogeno viene trasformato in calore che deve essere evacuato dallo stack per mantenere la temperatura dello stesso entro un range ottimale, circa 60-80 °C.

I flussi termici dello stack sono ripartiti nel seguente modo:

· aria catodica, che generalmente viene fornita in quantità pari a 2-3 volte lo stechiometrico

· evaporazione dell'acqua di umidificazione

· irraggiamento e moti convettivi dell'aria intorno allo stack

· circuito di raffreddamento interno allo stack munito di fluido termovettore e scambiatore di calore esterno.

Nel seguito verranno a analizzati in modo dettagliato i singoli contributi, è comunque possibile affermare fin d'ora che il 90% del calore da smaltire viene dissipato tramite il circuito di raffreddamento.

Generalmente la distribuzione del fluido di raffreddamento all'interno dello stack avviene tramite la realizzazione di un canale perimetrale rispetto al MEA che attraversa i piatti bipolari simile alla camicia ricavata nel cilindro dei motori a combustione interna.

Molti costruttori sono soliti interporre ad intervalli di 5-6 celle attive un piatto di raffreddamento attraversato trasversalmente dal fluido.

Il fluido termovettore deve presentare una ridottissima conducibilità elettrica, <20 mS/cm, poiché, in alternativa, provocherebbe il corto circuito del dispositivo.

In una realizzazione automobilistica esistono altresì una serie di accorgimenti aggiuntivi da rispettare:

· il fluido deve avere una bassa temperatura di congelamento < -30 °C

· la temperatura in uscita dallo stack deve essere la più alta possibile per permettere di realizzare un circuito compatto.

· Il fluido deve avere un elevata capacità termica > 4,18 J/g°C

Successivamente verrà dimensionato tale circuito partendo dai dati forniti dalla De Nora.

3.6 Circuito di umidificazione

Un altro punto cruciale nella progettazione di stack è

costituito dal sistema di umidificazione delle membrane. Lo ione idrogeno non

attraversa la membrana in forma di ![]() , ma si muove come ione idrato

, ma si muove come ione idrato ![]() il trasporto è garantito qualora per ogni mole di

il trasporto è garantito qualora per ogni mole di ![]() siano disponibili 2-3

moli di

siano disponibili 2-3

moli di ![]() .

.

Questo appena evidenziato è un chiaro limite delle membrane oggi realizzate, ma non sembra che esista una alternativa se non tornare agli elettroliti liquidi. Il costruttore deve quindi prevedere un sistema che permetta di idratare costantemente la membrana.

Esistono in proposito due strategie:

· Saturare uno od entrambi i reagenti in modo da creare un ambiente con un elevatissima umidità relativa

· Iniettare acqua in forma liquida all'interno degli elettrodi permettendo ad essa di evaporare in prossimità della membrana.

Storicamente la prima soluzione è stata quella prima utilizzata, era possibile saturare i reagenti esternamente allo stack tramite ad esempio un "gorgogliatore".

Successivamente, per rendere l'intera realizzazione il più compatta possibile, furono introdotte all'interno dello stack alcune celle che avevano il solo compito di saturare uno od entrambi i reagenti.

Si trattava di celle simili a quelle attive in cui al posto del MEA veniva installata una membrana semipermeabile, ad esempio Goretex, da un lato della stessa fluiva l'acqua di raffreddamento che aveva già attraversato lo stack mentre dall'altra parte fluiva il reagente nelle condizioni di saturazioni proprie dell'ambiente da cui proveniva. Variando la temperatura dell'acqua di raffreddamento si interveniva sul valore della pressione di vapore dell'acqua stessa e conseguentemente si controllava la quantità di vapore che oltrepassava la membrana in Goretex garantendo la umidificazione.

Questo sistema per quanto ingegnoso era comunque molto sensibile ai parametri sia dello stack che ambientali ed è per questo che molti costruttori lo stanno abbandonando.

Il secondo sistema è apparentemente più semplice ma consente di risolvere contemporaneamente non solo il problema dell'umidificazione ma permette anche di asportare parte del calore di reazione direttamente nella zona in cui è generato.

La portata di acqua iniettata nello stack è quindi estremamente superiore rispetto a quella semplicemente necessaria per l'umidificazione, è quindi necessario progettare lo stack tenendo presente che oltre ai reagenti deve flussare nei canali di adduzione una consistente quantità di acqua senza che questa determini l'allagamento delle celle.

Dal punto di vista impiantistico questo impone la realizzazione di due circuiti separati, uno di umidificazione ed uno di raffreddamento.

Come accennato dall'inizio il water management è uno dei punti chiave nella progettazione dello stack .

3.7 Lo stato dell'arte della tecnologia De Nora

La De Nora ha iniziato la sperimentazione di celle a combustibile ad elettrolita polimerico verso la fine degli anni ottanta collaborando con l'ENEA ed CNR, nel 1993 ha realizzato il primo stack di produzione industriale sviluppando, come più volte accennato, una tecnologia propria basata su piatti bipolari in lega di alluminio

Nel 1996 ha acquistato una ditta statunitense leader nella realizzazione di elettrodi a diffusione porosa, la E-Tek, da questa collaborazione ne è scaturito un nuovo tipo di elettrodo denominato ELAT che utilizza del carbon-cloth come supporto per lo stato diffusivo.

|

1993: Primo stack industriale |

||

|

Potenza |

5 kW |

|

|

Tensione |

62 V |

|

|

Corrente |

80 A |

|

|

Pressione |

3 bar |

|

|

N. di celle |

100 |

|

|

Massa |

125 kg |

|

|

Volume |

100 dm |

|

|

Sezione frontale |

30 x 28 cm |

|

|

Densità di potenza 1 |

0,04 kW/kg |

|

|

Densità di potenza 2 |

0,05 kW/l |

|

|

N. di stacks prodotti: |

8 |

|

|

|

|

|

|

1993-97: Primo stack industriale improved |

||

|

Potenza |

5 kW |

|

|

Tensione |

62 V |

|

|

Corrente |

80 A |

|

|

Pressione |

3 bar |

|

|

N. di celle |

95 |

|

|

Massa |

95 kg |

|

|

Volume |

70 dm |

|

|

Sezione frontale |

30 x 28 cm |

|

|

Densità di potenza 1 |

0,052 kW/kg |

|

|

Densità di potenza 2 |

0,071 kW /l |

|

|

N. di stacks prodotti: |

9 |

|

|

|

|

|

|

1996: Secondo stack industriale |

||

|

Potenza |

10 kW |

|

|

Tensione |

30 V |

|

|

Corrente |

333 A |

|

|

Pressione |

4 bar |

|

|

N. di celle |

45 |

|

|

Massa |

100 kg |

|

|

Volume |

75 dm |

|

|

Sezione frontale |

30 x 65 cm |

|

|

Densità di potenza 1 |

0,1 kW/kg |

|

|

Densità di potenza 2 |

0,133 kW/l |

|

|

N. di stacks prodotti: |

5 |

|

|

|

|

|

|

1998-1999: Stack in fase di

sperimentazione |

||

|

Potenza |

20- 60 kW |

|

|

Corrente |

450-900 A |

|

|

Pressione |

1,5¸4 bar |

|

|

Massa |

200 kg (per il 60 kW) |

|

|

Volume |

155 dm |

|

|

Sezione frontale |

45 x 60 cm |

|

|

Densità di potenza 1 |

0,3 kW/kg |

|

|

Densità di potenza 2 |

0,38 kW/l |

|

Tab. 2.3 - Stack De Nora

Il continuo miglioramento delle prestazioni è stato ottenuto intervenendo sia sulla parte meccanica che su quella elettrochimica, gli interventi più significativi consistono:

· alleggerimento dei piatti bipolari e delle testate

· modifica del circuito di raffreddamento

· modifica del sistema di umidificazione (sempre interno)

· aumento della densità di corrente tramite nuove membrane ed elettrodi

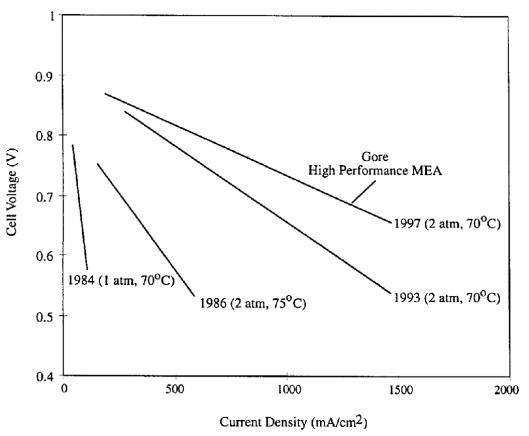

I risultati ottenuti possono essere riassunti nel grafico seguente:

Tab. 3.3

- Evoluzione Stack De Nora

Naturalmente non è stato trascurato l'aspetto economico, il carico di Pt utilizzato è in linea con lo stato attuale della tecnologia, gli elettrodi prodotti dalla E-Tek, società del gruppo De Nora, sono utilizzati ed apprezzati da altri costruttori di F. C..

Attualmente il prezzo dei prodotti De Nora è approssimativamente stimabile intorno ai 2000 $/kW non

lontano dal target per entrare nel mercato.

3.8 Conclusioni

Come evidenziato in queste pagine negli ultimi 15 anni

l'evoluzione tecnologica delle celle ad elettrolita polimerico è stata molto

consistente, è inoltre stata dimostrata la fattibilità tecnico economica del

loro utilizzo sia in campo stazionario che in trazione; le figure seguenti

illustrano l'evoluzione nelle prestazioni ottenute ottimizzando il

funzionamento dei singoli costituenti.

Fig 3.3 -

Prestazioni di MEA realizzati dal 1984 ad

oggi

Fig 4.3 -

Miglioramento nelle prestazione ottenuta

dalla Ballard