Capitolo 7

Il futuro della

trazione elettrica

7.1 Introduzione

Non vi è alcuno dubbio che l'aspetto più delicato della trazione elettrica consista nell'accumulo dell'energia da utilizzare per l'azionamento.

Negli ultimi 15 anni sono stati compiuti enormi passi avanti nei sistemi di accumulo elettrochimici ovvero nelle batterie ma non sembra che si prospetti alcuna soluzione tecnologicamente valida. Le attuali batterie sono pesanti, costose e con rendimenti nei cicli di carica/scarica che difficilmente superano il 60 %; si pone anche un serio interrogativo su come affrontare il problema del ciclo di vita delle stesse ed in particolar modo dello smaltimento una volta esaurite.

I veicoli ibridi finora realizzati utilizzano un motore a combustione interna per azionare un alternatore il cui scopo è caricare le batterie. Probabilmente nei prossimi anni assisteremo ad una rapida diffusione di autovetture che utilizzano questa tecnologia.

Il rendimento complessivo è tuttavia modesto a causa del complicarsi della catena di conversione dell'energia, l'unico vantaggio che potranno fornire sarà probabilmente in termini di emissioni inquinanti.

Del tutto nuovo è l'approccio che sta alla base delle celle a combustibile, si tratta di un dispositivo per produrre energia elettrica senza passaggi intermedi partendo dal potenziale chimico di un combustibile, questo permette di semplificare in modo enorme l'intero schema del veicolo

Il principale problema delle celle a combustile consiste negli ingentissimi esborsi economici necessari per realizzare attività produttive in un settore che fino ad oggi era destinato a soddisfare unicamente la domanda del settore aerospaziale e militare.

Unitamente a questo è necessario creare una economia dell'idrogeno; quest’ultima problematica va ben aldilà delle celle a combustibile e della trazione automobilistica, esiste tuttavia una certa consapevolezza a livello planetario sui vantaggi che deriverebbero dall'utilizzo di questo combustibile. La questione è estremamente complessa e può essere affrontata con successo unicamente con un impegno comune.

Nonostante la complessità e le incertezze legate al successo delle Fuel Cell le industrie automobilistiche hanno dimostrato un notevole interesse ed hanno iniziato una intensa collaborazione consapevoli che unicamente concentrando le energie potranno giungere alla soluzione del problema.

7.2 Considerazioni progettuali

Utilizzando i dati ricavati in laboratorio è stato possibile individuare, oltre le prestazioni, i parametri per dimensionare un generatore di corrente da inserire in un veicolo ibrido. Il progetto che ne è scaturito ha dimostrato che con la tecnologia di cui disponiamo è già possibile realizzare veicoli competitivi sia dal punto di vista delle emissioni inquinanti che per quanto riguarda il rendimento complessivo.

Gli aspetti più critici riguardano la potenza e soprattutto l'autonomia fortemente vincolata dalla capacità di stoccare idrogeno.

Le caratteristiche complessive hanno disatteso

le aspettative iniziali che erano state ipotizzate a priori; in particolar modo

per quanto riguarda la potenza utile,

risulta essere insufficiente per compiere sia il ciclo extraurbano che quello

urbano. Il consumo specifico è pari

a 1,05 Nm![]() /kWh, a fronte di un valore ipotizzato di 0,8 Nm

/kWh, a fronte di un valore ipotizzato di 0,8 Nm![]() /kWh.

/kWh.

Il risultato non è in ogni caso da considerarsi fallimentare, sarebbero sufficienti alcune piccole varianti sulle modalità operative degli stack per rientrare nelle specifiche di partenza:

·

ridurre la portata del circuito di

raffreddamento a circa 1 m![]() /h;

/h;

·

esercire lo stack con un eccesso

d'aria pari ad un valore 1,8 volte lo stechiometrico.

Lo stack utilizzato nella progettazione potrebbe probabilmente sopportare una diminuzione della portata del circuito di raffreddamento, ma non disponendo di dati sufficienti ci si è attenuti ai parametri dichiarati dal costruttore.

Poter utilizzare un valore di 1,8 volte lo stechiometrico permetterebbe di compiere un sostanziale passo avanti riducendo di molto la potenza degli ausiliari ed in particolar modo del compressore aria; è interessante compiere una verifica del progetto con queste nuove grandezze ipotizzando di installare un sistema celle con una potenza di 10 kW ottenuta ad esempio con due stack del tipo attualmente considerato:

|

Sistema Fuel Cell |

|

|

Potenza |

10,56 kW |

|

Corrente |

78,8 A |

|

Tensione |

134 V |

Tab. 1.7- Sistema Fuel Cell

In questa seconda configurazione la potenza assorbita dagli ausiliari incide in percentuale molto meno, inoltre per il compressore aria è stato possibile eseguire la scelta tra un maggior numero di modelli e conseguentemente identificarne uno con un rendimento complessivo superiore.

La tabella seguente riassume il consumo totale degli ausiliari:

|

Consumo ausiliari |

|

|

Compressore aria (28 Nm3/h) |

1,5 kW |

|

Pompa di circolazione |

60 W |

|

Pompa dosatrice |

40 W |

|

Elettrovalvole |

40W |

|

PLC |

20 W |

|

Strumenti di misura |

10 W |

|

Consumo totale ausiliari |

1670

W |

Tab. 2.7 - Consumo ausiliari

La potenza netta risulta essere pari:

![]()

che corrisponde ad un aumento specifico del 10 %

Un altro vantaggio di questa nuova configurazione sarebbe presente nella scelta del DC/DC converter, in questo caso il rapporto di conversione avrebbe un valore:

![]()

Sarebbe quindi possibile realizzare un dispositivo con un’efficienza approssimativamente del 95 % ed un costo notevolmente inferiore.

La potenza utile che il generatore sarebbe in grado di fornire all'azionamento corrisponderebbe ad un valore:

![]()

Questo valore sarebbe ampiamente sufficiente per completare entrambe le missioni a cui è destinato il veicolo.

Una ultima considerazione sul consumo specifico dimostrerà la validità complessiva del progetto:

![]()

Valore di poco superiore rispetto a quello ipotizzato in partenza che corrisponde al valore dichiarato dalla Daimler ed attualmente il miglior risultato ottenuto.

7.3 Descrizione di uno stack ad elettrolita polimerico per impiego in autotrazione

L'insieme delle esperienze accumulate sia durante la fase sperimentale che quella progettuale hanno permesso di acquisire una discreta sensibilità per valutare le problematiche inerenti alla realizzatore di un generatore di corrente funzionante a celle a combustibile destinato alla trazione; in particolar modo è possibile individuare alcune caratteristiche che aggiunte alla specifiche del PNGV permettono di eseguire una corretta scelta tra gli stack oggi prodotti e destinati all'autotrazione:

q Attualmente il numero massimo di celle che compongono uno stack è pari a 100, questo limite è determinato dall'impossibilità di garantire una corretta distribuzione dei fluidi in strutture più complesse.

Ipotizzando di accettare una tensione di esercizio di 0,7 V per cella si disporrebbe quindi di una tensione di 70 V; se il veicolo elettrico necessita di una potenza di 30 kW lo stack in questione dovrebbe generare una corrente di circa 430 A che richiederebbe per l'elettronica di potenza requisiti di estrema qualità per non compromettere l'efficienza[1] complessiva del generatore.

Inoltre ipotizzando una densità di corrente superficiale di 600 mA/cm2 si avrebbero delle celle con uno sviluppo superficiale di 720 cm2 che risulta essere circa il doppio di quella attualmente utilizzata dalla maggior parte delle industrie.

Un ultimo problema porta definitivamente a scartare questa tipologia di utilizzo: quasi tutti i veicoli elettrici dell'ultima generazione hanno una tensione di alimentazione di 220 V in alternata l'ipotetico DC/DC converter per questa realizzazione dovrebbe avere un rapporto di conversione pari a 3 ed accettare una corrente di 430 A, un tale dispositivo avrebbe un costo proibitivo ed un rendimento pessimo.

Questo discorso serve unicamente per dire che esiste un valore ottimale tra numero di celle da utilizzare e sviluppo superficiale delle stesse, con buona approssimazione è possibile ipotizzare che un sistema celle dovrebbe avere i seguenti requisiti:

Ø Numero di celle compreso tra 200 e 300[2]

Ø Area effettiva di cella compresa tra 225 e 450 cm2

q Uno stack da 30 kW produrrebbe approssimativamente una potenza termica

di 23 kW, ipotizzando di dover smaltire i ![]() di questo calore

tramite il sistema di raffreddamento, per riuscire a realizzare uno scambiatore

di calore compatibile con gli ingombri disponibili nel veicolo, sarebbe

necessario poter realizzare un salto termico all'interno dello stack di circa

10 °C con una temperatura in uscita dallo stack stesso di almeno 70 °C[3].

di questo calore

tramite il sistema di raffreddamento, per riuscire a realizzare uno scambiatore

di calore compatibile con gli ingombri disponibili nel veicolo, sarebbe

necessario poter realizzare un salto termico all'interno dello stack di circa

10 °C con una temperatura in uscita dallo stack stesso di almeno 70 °C[3].

q Per quanto riguarda le altre caratteristiche costruttive ed impiantistiche, è importante sottolineare come il funzionamento a bassa pressione ed il sistema di umidificazione attualmente utilizzato sono in grado di garantire un funzionamento adeguato sia nelle applicazioni stazionarie che in autotrazione.

q Come riscontrato durante le prove sperimentali qualora anche una singola cella dovesse manifestare dei problemi di funzionamento, la potenza che l'intero dispositivo potrebbe produrre sarebbe notevolmente inferiore al valore nominale; per quanto difficile da realizzare, uno stack in grado di garantire una buona affidabilità dovrebbe poter permettere di escludere le eventuali celle difettose. Questo si potrebbe realizzare intercettando i canali di distribuzione dei reagenti del singolo stack, attualmente però nessun costruttore ha dato indicazioni di questo tipo.

7.4 Il sistema celle a combustibile

Il generatore che è stato oggetto della progettazione presenta un grosso limite che consiste nel non poter funzionare ai carichi parziali ovvero quand'anche il DC/DC converter dovesse richiedere una potenza minore al carico nominale, la quantità di idrogeno consumata sarebbe minore ma, per come è stato pensato l'impianto, la potenza assorbita dagli ausiliari sarebbe sempre pari al valore nominale compromettendo il rendimento in modo significativo.

Un modo alternativo di gestire lo stack consiste nel tenere conto che tutte le grandezze in gioco, calore prodotto, ossigeno consumato, richiesta di acqua di umidificazione etc., sono legate alla corrente prodotta; sarebbe quindi ipotizzabile realizzare dei controlli che permettano di eseguire questo tipo di logica.

Realizzare un dispositivo così fatto comporta tuttavia una complicazione nell'impianto. Se da un lato per diminuire la portata del circuito di raffreddamento è sufficiente asservire la pompa di circolazione ad un inverter, stando unicamente attenti ad evitare che la stessa possa cavitare, per quanto riguarda il controllo della portata d'aria la situazione è più complessa.

Progettare un compressore aria che abbia un rendimento soddisfacente in un campo di utilizzo compreso tra il 10 % ed il 100 % delle proprie potenzialità è una impresa piuttosto ardua, si rischierebbe di realizzare nuovamente una vettura il cui rendimento è fortemente penalizzato dalle modalità operative, per ovviare a questa problematica "l'ibridizzazione del veicolo" è sicuramente una via semplice che potrebbe semplificare la gestione dei flussi di potenza.

Dover controllare la portata dell'aria comporta anche delle complicazioni impiantistiche, infatti è necessario aggiungere sulla linea dell'aria un flussimetro il cui segnale controlla la velocità di rotazione del compressore al fine di garantire il corretto valore di portata istantaneamente richiesta dallo stack.

E' inoltre necessario installare una valvola a regolazione continua, sempre sulla linea aria ed in uscita dallo stack il cui controllo è asservito ad un sensore di pressione e la cui finalità è garantire il valore di set point imposto per la pressione catodica.

L'intero controllo deve essere in grado di rispondere in tempi assai brevi per garantire che il generatore sia in grado di soddisfare i transienti corrispondenti all'utilizzo reale del veicolo.

7.5 Celle a metanolo diretto

Le celle a metanolo diretto rappresentano una soluzione in grado di svincolare il funzionamento delle celle a combustibile dai problemi derivanti dalla produzione o dallo stoccaggio dell'idrogeno.

Si tratta sostanzialmente di celle a combustibile ad elettrolita polimerico in grado di ossidare direttamente il metanolo inviato all'anodo; esistono due modalità per alimentare la cella:

· vaporizzare il metanolo ed alimentare la cella nuovamente con un gas:

· realizzare una miscela di acqua e metanolo con cui alimentare l'anodo.

Attualmente sembra che questa seconda strada stia fornendo i risultati migliori, inoltre permette di aumentare l'efficienza del sistema di raffreddamento e di garantire un ottimale umidificazione delle membrane.

Nonostante le prospettive di questa tecnologia siano molto attraenti, i risultati finora ottenuti sembrano essere molto lontani dalle aspettative:

· densità di corrente/potenza ottenuta » 20 % rispetto ad una cella alimentata ad idrogeno;

· quantità di catalizzatore richiesto » 10 volte rispetto ad una cella alimentata ad idrogeno;

· coefficiente di utilizzo del metanolo, limitato da fenomeni di cross-over attraverso la membrana[4], pari circa al 70 %;

· maggiori polarizzazioni agli elettrodi.

Queste semplici considerazione mettono in

evidenza come a parità di potenza prodotta il costo di una cella a metanolo

diretto sia 50 volte quello delle celle polimeriche alimentate ad idrogeno

oggetto del nostro studio; attualmente non esistono neanche i margini per poter

ipotizzare una riduzione dei costi tale da poter essere consentire il loro

utilizzo nel settore trasporti.

7.6 Proposte delle industrie del settore

La prima

industria automobilistica ad aver compreso le potenzialità delle celle ad

elettrolita polimerico è senza dubbio stata la Daimler-Benz, dal 1989 ad oggi

la Mercedes ha realizzato un gran numero di prototipi tutti azionati da celle

Ballard di cui, peraltro, è diventata uno dei maggiori azionisti.

La prima

industria automobilistica ad aver compreso le potenzialità delle celle ad

elettrolita polimerico è senza dubbio stata la Daimler-Benz, dal 1989 ad oggi

la Mercedes ha realizzato un gran numero di prototipi tutti azionati da celle

Ballard di cui, peraltro, è diventata uno dei maggiori azionisti.

L'intero progetto prende il nome di NECAR (new electric car) e si propone come obbiettivo a breve termine la realizzazione di una flotta di 50 vetture da commercializzare nel 2004.

Durante questi anni la Daimler ha investigato diverse tipologie riuscendo dal 1997 ad integrare l'intero sistema, senza sottrarre spazio all'abitacolo, in un prototipo derivato da una Classe-A.

Come sottolineato durante la fase progettuale la scelta del sistema di accumulo dell'idrogeno resta ancora incerta; la D. B. ha affrontato questo problema con particolare attenzione avendo percorso quasi tutte le strade possibili:

· 1996 Necar 2 bombole di idrogeno alla pressione di 244 bar;

· 1997 Necar 3 reformer a bordo di menatolo liquido[5];

· 1999 Necar 4 idrogeno liquido in un serbatoio criogenico.

Recentemente è stata annunciata alla stampa internazionale la presentazione della Necar 5 di cui non si conoscono ancora le caratteristiche ma che sarà nuovamente alimentata a metanolo; di seguito sono descritte le specifiche della Necar 4:

§ 450 km di autonomia;

§ velocità massima 144 km/h;

§ peso del veicolo circa 1750 kg;

§ serbatoio criogenico nel bagagliaio.

Particolare cura è stata inoltre posta nel Drive System cioè nella parte elettrica della vettura; tutti i prototipi della Mercedes, che ricordiamo essere degli elettrici puri e non degli ibridi, utilizzano un motore asincrono trifase ed un inverter DC/AC ad alta efficienza, circa in 95%, realizzati per questo specifico utilizzo dalla Ecostar.

Oltre alla DaimlerChrysler tutte le maggiori case automobilistiche mondiali hanno iniziato la sperimentazione di veicoli elettrici a celle a combustibile ad elettrolita polimerico, esiste attualmente una sola eccezione a questa tipologia realizzata dalla Zevco che utilizza celle alcaline al posto delle polimeriche.

In Italia la Fiat ha solo recentemente annunciato di volersi confrontare con questa tecnologia, è stato istituito un consorzio di ricerca denominato CORIVAMIA nel quale sono impegnate FIAT AUTO, CNR, ENEA, De Nora, ENI nonché l'istituzione universitaria.

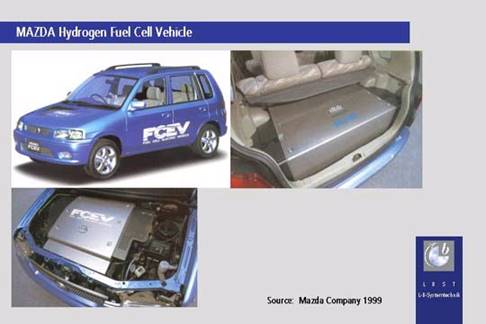

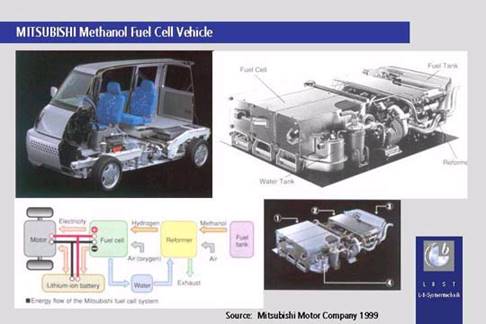

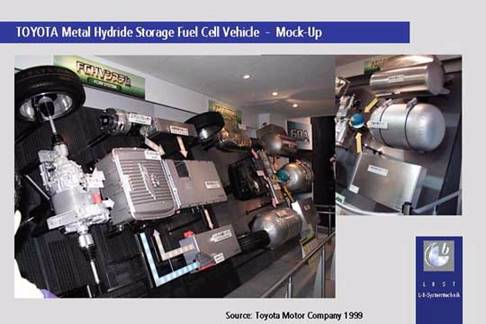

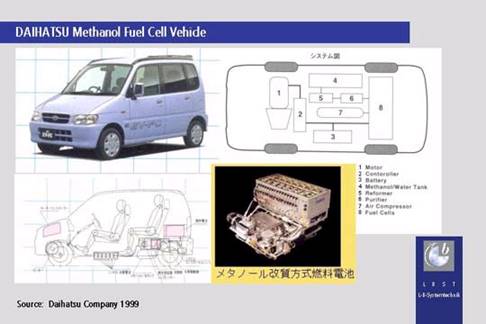

Le illustrazioni seguenti rappresentano alcuni prototipi in cui è possibile individuare il lay-out che presumibilmente caratterizzerà i veicoli della prossima generazione.

Fig. 1.7 - Veicolo realizzato dalla MAZDA, idrogeno compresso

Fig. 2.7 - Veicolo realizzato dalla MITSUBISCHI, reforming del metanolo

Fig. 3.7 - Veicolo realizzato dalla TOYOTA, idruri metallici

Fig. 4.7 - Veicolo realizzato dalla HONDA, reforming del metanolo

Fig. 5.7 - Veicolo realizzato dalla DAIHATSU, reforming del metanolo