Capitolo 6

Progettazione di un veicolo ibrido

azionato da celle a combustibile

6.1 Introduzione

Dopo aver analizzato le caratteristiche costruttive delle PEM e le loro prestazioni è stato affrontato il problema del trattamento del combustibile ovvero lo stoccaggio a bordo dell'idrogeno.

Come più volte ripetuto mancando un mercato dell'idrogeno esistono una serie di vincoli tecnologici, non legati direttamente alle celle a combustibile, che ne limitano fortemente la possibilità di ingresso nel mercato.

In questo capitolo verrà eseguito un progetto di massima per il dimensionamento di un generatore elettrico utilizzante una cella ad elettrolita polimerico, alimentata ad idrogeno puro o proveniente da un reformer, demandando in altra sede una trattazione approfondita dell'approvvigionamento del combustibile.

Le fasi progettuali hanno riguardato:

· l'individuazione di un veicolo elettrico da poter modificare in veicolo ibrido azionato da celle a combustibile;

· il calcolo della potenza necessaria per l'azionamento;

· la definizione ed il dimensionamento del sistema di accumulo dell'idrogeno;

· la progettazione del generatore elettrico alimentato da celle a combustibile;

· la verifica del rendimento e dell'autonomia del veicolo.

6.2 Tipologia del veicolo

A differenza dei motori a combustione interna, il rendimento e le emissioni inquinanti di un sistema a FC sono pressoché costanti al variare del carico, sarebbe quindi auspicabile in prima battuta la realizzazione di un veicolo alimentato unicamente in questo modo.

Esistono tuttavia una serie di vincoli tecnologici che, almeno per il momento, fanno convergere la ricerca verso la realizzazione di un veicolo ibrido FC/batterie al posto di uno unicamente FC, essi si possono riassumere nel seguente modo:

· difficoltà di avviamento a freddo;

· ingombro elevato e scarsa autonomia;

· costo eccessivo delle celle.

D'altra parte i veicoli ibridi presentano delle caratteristiche interessanti:

· possibilità di recuperare energia in frenata;

· possibilità di utilizzare la normale rete di distribuzione elettrica per ricaricare le batterie.

L'insieme di queste considerazioni lascia presupporre che la realizzazione di un ibrido sia il miglior campo di prova per le FC.

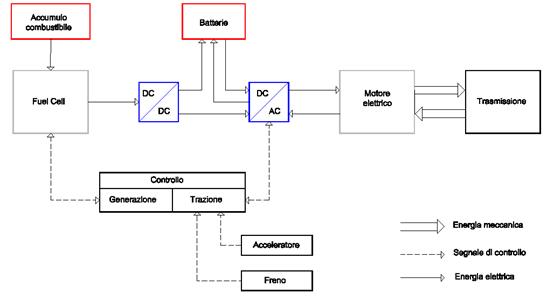

La figura seguente rappresenta una schematizzazione di un ibrido serie.

Fig. 1.6 - Schema a blocchi veicolo ibrido serie

6.2.1 Green Car

Il dimensionamento dell'azionamento di un veicolo è ovviamente legato alle caratteristiche e prestazioni richieste, i dati essenziali sono:

· massa veicolo;

· velocità massima;

· accelerazione richiesta;

· massima pendenza superabile.

Il maggior numero di realizzazioni finora eseguite ha riguardato autobus per il trasporto di passeggeri; esistono circa una ventina di prototipi realizzati a partire dalla fine degli anni ottanta di cui il NEBUS prodotto da Daimler e Ballard rappresenta la massima espressione di questa tecnologia.

Si tratta di un autobus di 12 metri alimentato da circa 200 kW di F.C. Ballard capace di una velocità massima di 80 km/h e di 400 km di autonomia, l'efficienza del sistema celle è del 55% mentre quella complessiva è circa il 15% superiore rispetto allo stesso autobus azionato tramite un motore Diesel.

La possibilità di realizzare una flotta per il trasporto pubblico risulta essere particolarmente vantaggiosa poiché permette di pianificare ed ottimizzare gli interventi di manutenzione nonché l'eventuale realizzazione di infrastrutture specifiche.

Un altro settore nel quale le FC potrebbero trovare un’immediata applicazione è quello delle City Car, esistono fatti concomitanti che rendono l'utilizzo delle automobili nei centri urbani particolarmente sfavorevole dal punto di vista delle emissioni.

L'obbiettivo di questo progetto è di

analizzare le possibili scelte progettuali che permettano l'integrazione di un

sistema celle a bordo di una vettura Fiat prodotta in serie come veicolo

elettrico, si tratta appunto di una Cinquecento

elettra.

6.2.2 La Cinquecento elettra

Le missioni che il veicolo dovrà essere in grado di compiere consistono:

· ciclo urbano omologato ECE 15;

·

ciclo

extraurbano EUDC limitato a 100 km/h.

Per il dimensionamento degli azionamenti si è utilizzato un modello matematico sviluppato dalla sezione ERG-TEA-VELI[1] usato con successo da alcuni anni. Il modello tiene conto del comportamento degli accumulatori tramite leggi lineari[2], dell'efficienza meccanica del veicolo e naturalmente della dinamica dello stesso calcolando la forza resistente come la somma delle seguenti:

-

Resistenza aerodinamica: Fa = 0,5

x Cx x r x V![]() x S

x S

- Resistenza al rotolamento: Fp = 0.11 x M

- Forza d'inerzia = M x a

Dove:

Cx è il coefficiente di penetrazione aerodinamica

r è la densità dell'aria (1,2 kg/m![]() )

)

V la velocità del veicolo

S è la sezione frontale del veicolo

M è la massa del veicolo

a è l'accelerazione

Lo stack messo a disposizione dalla De Nora per questa prima realizzazione dispone di una potenza di 5.2 kW, un valore molto basso ma sufficiente per le finalità del progetto.

Trattandosi di un ibrido serie il generatore deve fornire, nel ciclo ECE1 15, una potenza circa pari alla media necessaria durante i tratti in trazione[3]. il risultato del modello evidenzia il fatto che la potenza disponibile dal generatore non è in grado di soddisfare la richiesta del ciclo EUDC essendo la potenza media richiesta pari a 7,7 kW, il ciclo sarà quindi eseguito intervallando periodi a carico parziale necessario per consentire di ricaricare le batterie. Non vi sono invece problemi per il ciclo ECE15.

La potenza massima del veicolo deve essere sufficiente per soddisfare la richiesta del ciclo EUDC che risulta essere di 27,6 kW; in base a questo valore è stato dimensionato il pacco batterie.

Dall'insieme di questi dati segue il primo dimensionamento di massima del veicolo di cui la tabella seguente riporta la caratteristiche fondamentali.

|

Dimensioni: |

|

|

Lunghezza |

3,32 m |

|

Larghezza |

1,53 m |

|

Altezza |

1,75 m |

|

|

|

|

Pesi: |

|

|

Chassis |

680 kg |

|

Sistema Fuel Cell |

363 kg |

|

Batterie |

135 kg |

|

Bombole H2 |

62 kg |

|

Carico utile |

160 kg |

|

Peso totale |

1400 kg |

|

|

|

|

Prestazioni: |

|

|

Velocità massima continuativa |

50 km/h |

|

Accelerazione 0-50 km/h |

10 s |

|

Pendenza superabile |

20% |

|

Autonomia |

200 km |

|

|

|

|

Motore: |

|

|

Potenza nom/max |

15/30 kW |

|

Tensione |

80 - 160 V A.C. |

|

|

|

|

Batterie: |

|

|

Numero e tensione |

9 elem x 12 V = 108 V |

|

Peso |

135 kg |

|

Capacità |

42 Ah |

|

Scarica massima |

300 A per 2 min. |

|

Energia |

3.7 kWh |

|

Potenza max |

22 kW per 2 min. |

|

|

|

|

Serbatoio: |

|

|

Tipo: |

bombole in composito 65 l 200 bar |

|

Numero |

2 |

|

Peso |

31 x 2 kg |

|

Sistemazione |

Sul tetto della vettura |

|

Energia |

67.000 Cal = 78 kWh |

|

Autonomia |

300 km su ciclo ECE urbano |

|

Ingombro |

1 m x 70 cm x 35 cm |

|

|

|

|

Sistema

Fuel Cell: |

|

|

Potenza |

5,2 kW continuativi (lordi) |

|

Tensione nominale |

67 V c.c. |

|

Corrente nominale |

78,8 A |

|

Convertitore |

DC/DC 67 x 1,94 = 130 V |

|

Peso |

363 kg |

|

Ingombro |

1 mc (1 x 0,9 x 1,1) |

Tab. 1.6- Caratteristiche Cinquecento elettra

Naturalmente si tratta di un veicolo dimostrativo il cui compito è verificare il comportamento complessivo del sistema di generazione elettrica ed in particolar modo acquisire esperienze nei seguenti settori specifici:

· analizzare il comportamento di stack di produzione De Nora in un sistema in movimento;

· ottimizzare la parte impiantistica per la gestione del sistema celle;

· implementare la controllistica per la gestione del sistema celle;

· sviluppare un DC/DC converter dedicato ad una F. C.

6.2.3 Consumi del sistema celle

Come evidenziato in precedenza una mole di elettroni trasporta una carica pari alla costante di Faraday:

![]()

Una mole di H![]() trasporta due moli di elettroni quindi 192.976 C

trasporta due moli di elettroni quindi 192.976 C

La corrente di un A corrisponde ad 1 C/s quindi per ogni A prodotto si saranno consumate:

Þ 1 A consuma

5,182E-6 moli H![]() /s

/s

Þ 1 A consuma 1,865E-2 moli H![]() /h

/h

Possiamo esprimere il consumo anche in massa o in volume:

1 mole di H![]() pesa 2,016 g Þ 1,865E-2 moli H

pesa 2,016 g Þ 1,865E-2 moli H![]() pesano 3,76E-2 g

pesano 3,76E-2 g

Þ 1 A consuma 3,76E-2 grammi H![]() /h

/h

1 mole di H![]() occupa un volume di 22,41 Nl Þ 1,865E-2 moli H

occupa un volume di 22,41 Nl Þ 1,865E-2 moli H![]() occupano 4,18E-1 Nl

occupano 4,18E-1 Nl

Þ 1 A consuma 4,18E-1 Nl/h di H![]()

Naturalmente i valori appena calcolati si riferiscono a condizioni puramente ideali in cui il combustibile viene fornito in quantità stechiometrica ed il suo coefficiente di utilizzo risulta essere unitario.

Nel caso dello stack utilizzato il consumo di idrogeno risulta essere:

·

consumo ![]() = 1 A x 78,8 A x 100 celle

= 1 A x 78,8 A x 100 celle

Þ 147 moli H![]() /h

/h

Þ 296,3 grammi H![]() /h

/h

Þ 3,294 Nm![]() /h

/h

L'ossidante è come nei normali motori a combustione interna l'ossigeno contenuto nell'aria. Questa non è certo la condizione migliore in quanto la pressione parziale dello stesso è solo 0,21 volte quella dell'aria e quindi < 1/5 rispetto a quella del riducente.

Calcoliamo anche in questo caso la portata:

Per far reagire una mole di H![]() è necessaria 1/2 mole di O

è necessaria 1/2 mole di O![]()

Þ 1 A consuma 2,09E-1 Nl/h di O![]()

Il contenuto in volume di O![]() nell'aria è pari allo 0,21%

nell'aria è pari allo 0,21%

Þ 1 A consuma 9,95E-1 Nl/h di aria

·

consumo aria = 1 A x 78,8 A x 100 celle

Þ 7,84 Nm![]() /h

/h

La potenza teorica prodotta è:

![]()

Tenendo conto del rendimento in tensione[4]

![]()

E' possibile quindi calcolare il rendimento di cella:

![]()

Rispetto alla trattazione canonica descritta

nel Capitolo 2 nel calcolo del rendimento di cella non si è volutamente

considerato il rendimento termodinamico, ![]() , poiché quest'ultimo non identifica il funzionamento dello

stack ma unicamente una relazione tra entalpia ed energia libera di una specie

chimica.

, poiché quest'ultimo non identifica il funzionamento dello

stack ma unicamente una relazione tra entalpia ed energia libera di una specie

chimica.

Non viene neanche menzionato il rendimento in corrente poiché tutto l'idrogeno che reagisce genera corrente elettrica, il coefficiente di utilizzo dello stesso verrà considerato in seguito poiché è determinato dal sistema di gestione dello stack.

In definitiva il rendimento di cella così calcolato rappresenta l'efficienza propria del sistema elettrochimico.

6.2.4 La scorta di combustibile

Come descritto nella Tab. 1.6 le bombole per l'idrogeno compresso verranno sistemate sul tetto della vettura non essendo disponibile ulteriore spazio all'interno dell'abitacolo.

Questo tipo di scelta è ammissibile unicamente in un veicolo sperimentale non essendo in alcun modo ammissibile in un veicolo di serie per ovvie ragioni di sicurezza.

Dai calcoli seguenti risulterà evidente che per applicazioni commerciali la densità di energia dei serbatoi in pressione (200 bar) non sia sufficiente per garantire l'adeguata autonomia del veicolo.

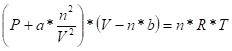

Tramite l'equazione dei gas reali[5] di verrà calcolato il numero di moli immagazzinate:

Dove:

P = pressione in atmosfere = 197,4

V = volume in litri = 130

R = costante universale dei gas = 0,0821 (pressione in atm, volume in litri)

T = temperatura in K = 298

I coefficienti correttivi per l'idrogeno valgono:

|

a |

0,25 |

|

b |

0,27 |

Risolvendo l'equazione si ottiene il numero di moli immagazzinate:

n = 904 moli H![]()

In seguito verrà calcolata l'autonomia nel ciclo che la vettura è destinata a compiere, possiamo però anticipare che in sede ideale la cella potrà funzionare per circa 6 ore infatti:

consumo stack = 147 moli H![]() /h

/h

autonomia veicolo Þ 904 /147 = 6 ore e 9 minuti.

Ipotizziamo un semplice confronto:

La Fiat

Multipla alimentata a metano è provvista di 4 bombole collocate sotto il

pianale per un volume complessivo di 224 litri e una pressione di 220 bar,

qualora al posto del metano si stoccasse idrogeno si potrebbe disporre di 1686

moli di H![]() , se si installassero 10 kW di celle a combustibile

l'autonomia sarebbe sempre di circa 6 ore sufficiente per un veicolo adibito al

trasporto pubblico nei centri urbani.

, se si installassero 10 kW di celle a combustibile

l'autonomia sarebbe sempre di circa 6 ore sufficiente per un veicolo adibito al

trasporto pubblico nei centri urbani.

6.2.5 La missione

Il risultato della simulazione al calcolatore ha evidenziato un consumo medio per percorrere il ciclo ECE 15 di 183 Wh/km, la quantità di energia immagazzinata nel serbatoio è pari a:

da cui deriva un’autonomia ideale di 314 km.

6.3 Il sistema Fuel Cell

In questa sezione verrà analizzata la parte impiantistica del sistema celle, le scelte progettuali di seguito adottate sono state determinate dai risultati sperimentali condotti presso i laboratori del CR Casaccia e presso i laboratori De Nora.

Lo stack

Come accennato lo stack utilizzato per questa prima realizzazione è uno stack di celle ad elettrolita polimerico di produzione De Nora, si tratta di uno stack di prima tecnologia migliorato nel sistema di raffreddamento e di umidificazione.

la tabella seguente ne evidenzia le caratteristiche fondamentali:

|

caratteristiche stack MOD. 01-D-DH/2 |

|

|

Area effettiva MEA |

225 cm |

|

Densità di corrente |

350 mA/cm |

|

Corrente |

78,8 A |

|

Tensione di cella |

0,67 V |

|

Numero di celle |

100 |

|

Tensione stack |

67 V |

|

Potenza |

5,28 kW |

|

Lunghezza |

95 cm |

|

Larghezza |

29 cm |

|

Altezza |

30 cm |

|

Volume |

82 litri |

|

Peso |

110 kg |

|

Densità di potenza (in peso) |

0,055 kW/kg |

|

Densità di potenza (in volume) |

0,064 kW/litro |

Tab. 2.6 - Caratteristiche Stack

Le prestazioni del dispositivo sono tutt'altro che soddisfacenti, si è comunque deciso di realizzare il progetto poiché tali prestazioni sono state ottenute utilizzando un sistema di gestione che non era auspicabile sino ad un paio di anni or sono e che rappresenta l'unica strada che possa essere percorsa per ottenere il raggiungimento del successo di questa tecnologia.

In particolar modo è stato possibile alimentare il catodo con una pressione di appena 1,5 bar assoluti, considerando che le perdite di carico interne sono valutabili circa in 0,3 bar si può osservare che la pressione di esercizio è di poco superiore alla pressione atmosferica. Purtroppo la portata è ancora lontana dal valore ideale e la spesa energetica per comprimere 2,5 volte il valore stechiometrico incide in modo molto consistente, i progettisti De Nora assicurano di poter arrivare in breve tempo ad un valore di circa 1,8 lo stechiometrico mantenendo la bassa pressione.

Tutto questo facilita enormemente la parte impiantistica permettendo di poter utilizzare una soffiante al posto di un compressore.

L'alimentazione anodica è pressoché ideale, non è necessario far ricircolare[7] l'idrogeno semplificando notevolmente l'impianto, è quindi possibile eseguire un alimentazione in Dead-End.

Per alimentazione in Dead-End si intende che l'uscita lato idrogeno è chiusa ed è prevista una valvola di spurgo temporizzata.

Il valore di combustibile richiesto è pari allo stechiometrico, l'unico spreco dello stesso è causato dalla valvola di spurgo necessaria per estrarre le impurità, l'eventuale acqua di umidificazione o di reazione che dovesse migrare da catodo all'anodo e quella piccola parte di azoto che diffonde al catodo. Il coefficiente di utilizzo è stato stimato nel 90% della portata.

La pressione del gas è stata impostata a P![]() + 0,4-0,5 bar valore leggermente superiore alla norma ma del

tutto compatibile con le caratteristiche strutturali delle nuove membrane.

+ 0,4-0,5 bar valore leggermente superiore alla norma ma del

tutto compatibile con le caratteristiche strutturali delle nuove membrane.

Il sistema di raffreddamento è del tipo in cornice, la geometria dei canali di adduzione del fluido è tale da permettere l'utilizzo di un fluido differente dall'acqua demineralizzata[8] non essendovi la possibilità di contaminare le celle; tuttavia si è deciso di utilizzare ancora acqua demi poiché il produttore non ha fornito sufficiente garanzia nei confronti di eventuali trafilaggi, non essendo ancora stato verificato il comportamento delle guarnizioni di tenuta a contatto con gli oli diatermici di produzione industriale.

Nonostante l'aumento della densità di potenza

raggiunto con il fluido in cornice, l'eliminazione dei piatti intermedi di

raffreddamento ha reso necessaria una diminuzione della temperatura del

termovettore per garantire il mantenimento della temperatura ottimale nella

zona di reazione ( 80 °C ), inoltre rispetto alla versione standard è aumentata

anche la portata del fluido stesso e si è ridotto a 5 °C il ![]() disponibile per

l'estrazione del calore prodotto.

disponibile per

l'estrazione del calore prodotto.

Una attenta analisi di questi valori evidenzia il fatto che questo nuovo sistema non è adeguato per essere impiegato nella trazione poiché le dimensioni dello scambiatore di calore sono del tutto fuori proporzione.

L'ultimo stream da controllare è costituito dall'acqua di umidificazione delle membrane.

Lo stack è provvisto di una sezione di umidificazione integrata che utilizza delle membrane semipermeabili; come descritto ne terzo capitolo questi sistemi sono molto delicati e sensibili.

Durante le campagne di prove eseguite sul

dispositivo i tecnici De Nora si sono accorti che lo stesso stack poteva essere

umidificato tramite iniezione diretta di acqua liquida nello stream catodico,

si è così determinato sperimentalmente il valore ottimale per la portata di H![]() O demi e si è proceduto in questo senso lasciando comunque

presente il sistema integrato.

O demi e si è proceduto in questo senso lasciando comunque

presente il sistema integrato.

E' importante sottolineare che questo nuovo sistema che oltre ad essere estremamente semplice è assai facile da regolare tramite l'utilizzo di un piccola pompa dosatrice.

Il circuito di umidificazione potrebbe essere derivato da quello di raffreddamento tramite uno spillamento del flusso di quest'ultimo, tuttavia si è deciso di mantenere separati i due circuiti poiché questa configurazione permetterà anche in futuro di utilizzare fluidi diversi.

Per ovviare alla deficienza del sistema di raffreddamento si è inoltre deciso di aumentare la quantità di acqua demi direttamente iniettata sulle membrane al fine di impedirne il surriscaldamento, il valore stabilito, in modo del tutto empirico, risulta essere pari a 12¸14 l/h.

6.3.1 Analisi dei flussi

Verranno adesso riassunti i valori delle precedenti valutazioni al fine di poter dimensionare l'impianto:

·

Portata idrogeno:

![]()

Dove:

![]() tiene conto

dell'idrogeno perso con la procedura di spurgo.

tiene conto

dell'idrogeno perso con la procedura di spurgo.

Avendo umidificato unicamente il flusso catodico l'esausto anodico può essere ancora considerato idrogeno puro senza commettere errori significativi.

La procedura di spurgo potrà essere regolata

tramite un timer collegato ad una valvola ON/OFF, il tempo di apertura sarà

tale da provocare un ![]() di 0,2¸0,3 bar tra

la condizione di regime e quella di spurgo. L'esperienza acquisita nella

postazione fissa conduce ad un valore ottimale per lo spurgo di 0,5 secondi di

apertura ogni 30¸40 secondi.

di 0,2¸0,3 bar tra

la condizione di regime e quella di spurgo. L'esperienza acquisita nella

postazione fissa conduce ad un valore ottimale per lo spurgo di 0,5 secondi di

apertura ogni 30¸40 secondi.

·

Portata aria in ingresso

![]()

Dove:

![]() = 2,5 tiene conto dell'eccesso d'aria

= 2,5 tiene conto dell'eccesso d'aria

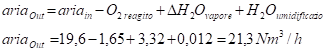

L'esausto catodico sarà composto dall'aria in ingresso decurtata della quantità di ossigeno che ha reagito, dall'acqua proveniente dal sistema di umidificazione e dai prodotti di reazione ovvero acqua; il numero di moli di quest'ultima sono in quantità pari alle moli di idrogeno che effettivamente reagiscono cioè 147 moli/h.

La temperatura dell'esausto deve essere mantenuta a 70 °C per evitare il surriscaldamento delle membrane e per garantire una buona cinetica chimica; a questa temperatura corrisponde un umidità assoluta X pari a 0,15 kg di vapore per kg di aria, ipotizzando di riuscire a saturare l'aria che attraversa le celle sarebbe necessario disporre di una certa quantità di acqua da far evaporare, nel nostro caso essa può provenire indistintamente dall'acqua di reazione ovvero da quella di umidificazione.

L'acqua che evapora, generando 3,325 Nm![]() /h di vapore, corrisponde alla quota che viene persa dal

dispositivo poiché convogliata nell'uscita catodica e che dovrebbe quindi

essere reintegrata, tuttavia un'analisi approfondita rivela che la situazione è

in realtà del tutto diversa:

/h di vapore, corrisponde alla quota che viene persa dal

dispositivo poiché convogliata nell'uscita catodica e che dovrebbe quindi

essere reintegrata, tuttavia un'analisi approfondita rivela che la situazione è

in realtà del tutto diversa:

3,325 Nm![]() /h Þ

corrispondono a 148,3 moli/h. Le moli di

/h Þ

corrispondono a 148,3 moli/h. Le moli di ![]() prodotte dalla

reazione erano 147 moli/h, considerando che parte del vapore condensa durante

l'evacuazione se ne può facilmente

recuperare[9]

una parte portando in pareggio il bilancio.

prodotte dalla

reazione erano 147 moli/h, considerando che parte del vapore condensa durante

l'evacuazione se ne può facilmente

recuperare[9]

una parte portando in pareggio il bilancio.

La tabella seguente riassume i risultati appena enunciati.

|

Water balance |

|

|

Temperatura aria ingresso |

25 °C |

|

Umidità assoluta aria X g/g |

0,030 |

|

Portata aria in peso Kg/h |

25,197 |

|

Portata acqua (vapor saturo) in ingresso Kg/h |

0,756[10] |

|

|

|

|

Temperatura aria uscita |

70 °C |

|

Umidità assoluta aria X g/g |

0,150 |

|

Portata aria residua in peso kg/h |

22,845 |

|

Portata acqua in uscita (vapor saturo) Kg/h |

3,427 |

|

portata acqua che evapora kg3/h |

2,67 |

Tab. 3.6- Bilancio acqua

La portata dell'esausto catodico è quindi facilmente

determinabile:

·

Portata aria in uscita

Il calcolo della portata del sistema di umidificazione deriva direttamente dai parametri imposti dal costruttore dello stack, si è deciso, in base a considerazioni sperimentali, di utilizzare un valore leggermente superiore a quello di progetto, la tabella seguente riassume le caratteristiche del circuito:

|

Sistema di umidificazione |

|

|

Anodo |

Nessun sistema richiesto |

|

Catodo: |

|

|

Portata H |

12 l/h (empirico) |

|

Pressione |

P |

|

Temperatura |

> 40 °C |

Tab. 4.6 - Sistema di umidificazione

La semplicità di questo sistema è sorprendente se si considera che Water Management costituisce da sempre uno dei maggiori problemi della tecnologia delle celle ad elettrolita polimerico.

I dati relativi al circuito di raffreddamento sono stabiliti dal costruttore e non è possibile intervenire in alcun modo per migliorare l'efficienza dello stesso.

La potenza termica da dissipare è stata calcolata utilizzando le relazioni descritte nel Cap. 2:

![]()

![]()

![]()

Dove:

C1 rappresenta la portata del circuito = 2 m![]() /h

/h

Cp rappresenta il calore specifico dell'acqua 4,18 kJ/kg

![]() rappresenta il salto termico che si realizza nello stack e

che sarà calcolato

rappresenta il salto termico che si realizza nello stack e

che sarà calcolato

![]()

Quindi la temperatura dell'acqua in uscita dallo stack sarà di 46,7 °C. Il salto termico che si realizza è estremamente basso ed evidenzia uno scarso valore del coefficiente di scambio.

La tabella riportata in calce riassume i parametri

ottenuti necessari per il progetto.

|

Analisi degli Stream |

|||

|

Ingresso

anodo |

H1 |

3,6 |

Nm3/h |

|

Pressione In |

|

1,9 |

bar abs |

|

Temperatura In |

|

25 |

°C |

|

Uscita anodo |

H2 |

0,36 |

Nm3/h |

|

Ingresso

catodo |

O1 |

19,6 |

Nm3/h |

|

Pressione In |

|

1,5 |

bar abs |

|

Temperatura In |

|

25 |

°C |

|

Uscita

catodo |

O2 |

21,3 |

Nm3/h |

|

Temperatura Out |

|

70 |

°C |

|

Ingresso

umidificazione |

U1 |

0,012 |

m3/h |

|

Pressione In |

|

1,7 |

bar abs |

|

Temperatura In |

|

40 |

°C |

|

Uscita

umidificazione |

non presente |

||

|

Ingresso

raffreddamento |

C1 |

2 |

m3/h |

|

Temperatura In |

|

45 |

°C |

|

Uscita

raffreddamento |

C2 |

2 |

m3/h |

|

Temperatura Out |

|

46,7 |

°C |

Tab. 5.6 - Analisi dei flussi

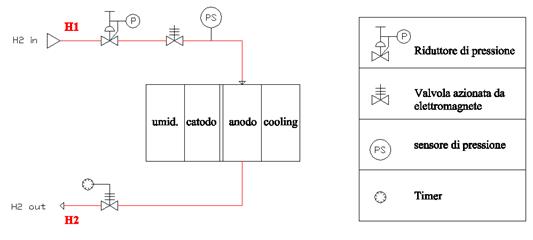

6.3.2 Stream anodo

Come più volte ripetuto l'idrogeno sarà immagazzinato in bombole alla pressione di 200 bar.

Per soddisfare le specifiche di alimentazione il sistema sarà provvisto di due stadi di riduzione della pressione stessa cosi caratterizzati:

1. 200 bar abs Þ 5 bar abs

2. 5 bar abs Þ 1,9 bar abs

Il primo stadio sarà realizzato tramite un riduttore di pressione su cui si può intervenire manualmente per una regolazione fine.

Il secondo stadio sarà realizzato tramite una valvola di regolazione ad azionamento elettrico.

A valle della cella sarà posizionata la

valvola di spurgo; si tratterà di un elettrovalvola di tipo ON/OFF asservita da

un timer collegato al sistema di controllo, anche in questo caso la valvola

dovrà essere provvista di un sistema di regolazione fine di tipo manuale al

fine di poter garantire il giusto valore di ![]() richiesto. E' molto importante che durante la procedura di

spurgo il valore della pressione lato anodo non scenda al di sotto del valore

lato catodo al fine di non far cambiare concavità alla membrana[11] .

richiesto. E' molto importante che durante la procedura di

spurgo il valore della pressione lato anodo non scenda al di sotto del valore

lato catodo al fine di non far cambiare concavità alla membrana[11] .

Non è previsto il controllo della portata, gli unici interventi di regolazione consistono nel mantenere il corretto valore di pressione, è quindi richiesta una sola misura.

La linea sarà realizzata tramite una tubazione in acciaio inox da ![]() ''.

''.

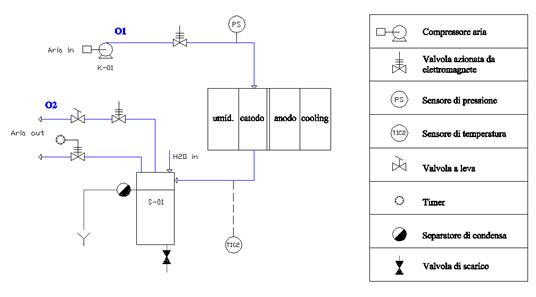

Il disegno seguente mostra lo schema appena descritto.

Fig. 2.6 - Schema circuito idrogeno

6.3.3 Stream catodo

Dopo essere stata depurata tramite un filtro in carta di tipo automobilistico, l'aria di alimentazione sarà compressa tramite la soffiante indicata con K-01 ed inviata alla cella.

All'interno del stack si miscelerà con l'acqua proveniente dal circuito di umidificazione, giungerà quindi nei siti di reazione.

L'esausto catodico entrerà successivamente nel separatore S-01 dove verrà recuperata l'acqua di umidificazione e condensata parte di quella in forma di vapore. A valle del separatore sono presenti due linee, quella superiore provvede all'evacuazione ed è provvista di una valvola manuale per la regolazione fine[12], quella inferiore serve per eseguire uno spurgo temporizzato anche dal lato catodico, probabilmente si potrà fare a meno di utilizzarla ma in sede preliminare è stato deciso di considerarla.

Le due elettrovalvole poste sugli Stream O1 e O2, così come quelle sul circuito anodico, servono per sigillare il circuito durante le fasi di non utilizzo del dispositivo.

Non è presente alcun regolatore di portata, il compressore funziona unicamente a pieno regime così come l'intero dispositivo, questa scelta è stata dettata dal fatto che il generatore fornisce unicamente la potenza media per eseguire il ciclo e sarà quindi caratterizzato da un comportamento ON/OFF.

Come più volte ripetuto la scelta del compressore è estremamente delicata poiché la potenza assorbita è circa del 20 % di quella prodotta.

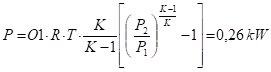

Tramite la formula già descritta nel capitolo 2 si calcola il lavoro isoentropico di compressione:

dall'analisi dei rendimenti dei cicli di compressione per macchine di questo tipo è stato ricavato un rendimento medio di compressione pari a 0,45; per il motore elettrico si è ipotizzato un rendimento dell'80 % così il rendimento complessivo del compressore è:

![]()

La potenza complessiva assorbita dal compressore/soffiante è quindi

![]()

La tabella seguente riassume le specifiche del compressore/soffiante:

|

Specifiche compressore/soffiante |

||

|

Portata |

19,6 Nm3/h |

|

|

Temperatura |

25 C° |

|

|

Pressione In |

1 bar abs |

|

|

Pressione Out |

1,5 bar abs |

|

|

Rapporto di compressione |

1,5 |

|

|

Potenza assorbita |

» 1 kW |

|

|

Oil free |

0.1ppm |

|

|

Motore elettrico 220 V AC monofase grado di protezione IP 55 |

||

|

Filtro aspirazione incluso nel compressore. |

||

|

Valvola di sicurezza per sovra-pressione |

||

Tab. 6.6 - Specifiche compressore

E' stata condotta un'accurata indagine di mercato durante la quale sono state contattate circa cinquanta ditte, in appendice all'elaborato è stato riassunto l'esito della ricerca, è possibile comunque affermare che, il problema maggiore, ha riguardato la ridotta portata della macchina è la pressione relativa al punto di lavoro situata al limite inferiore per le macchine volumetriche e superiore per le dinamiche.

La scelta definitiva dovrebbe ricadere su una macchina a canale laterale con una potenza di circa 1¸1.2 kW.

La linea sarà realizzata tramite una tubazione in acciaio inox il cui diametro interno è stato calcolato imponendo una velocità del flusso di 20 m/s

![]()

![]()

Dove:

A

= rappresenta la sezione della tubazione m![]()

V = la velocità del flusso m/s

Dall'equazione appena descritta si ricava il diametro della linea = 18,6 mm.

Per comodità costruttiva si è deciso di impiegare un tubo normalizzato da 1''.

Le perdite di carico della linea sono trascurabili data la ridotta lunghezza della stessa, mentre quelle interne allo stack, valutate in 0,2 bar non costituiscono alcun problema.

Il disegno seguente mostra lo schema appena descritto.

Fig. 3.6 - Schema circuito ossigeno

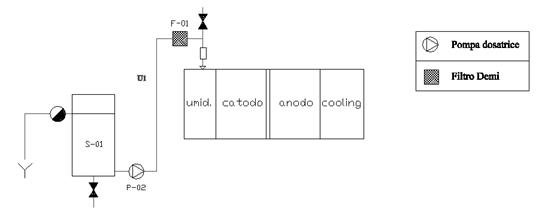

6.3.4 Stream umidificazione

Il funzionamento del sistema di umidificazione è stato ampiamente discusso nei paragrafi precedenti, nella pratica costruttiva verrà realizzato prelevando dal separatore posto sul circuito aria la quantità di acqua richiesta tramite una pompa dosatrice.

La portata sarà costante ed impostata manualmente per ottenere il valore richiesto, sul circuito è presente un filtro di tipo a resine scambiatrici per impedire la contaminazione del flusso di alimentazione.

A valle del filtro è prevista una valvola di presa per collegare degli strumenti che misurino di volta in volta la pressione, la portata o in aggiunta la conducibilità del fluido.

La linea sarà realizzata tramite una tubazione in gomma il cui diametro interno è stato calcolato imponendo una velocità del flusso di 1 m/s:

Dall'equazione utilizzata per il caso precedente si ricava il diametro della linea = 2 mm.

Per comodità costruttiva si è deciso di impiegare un tubo il cui diametro interno è pari a ¼".

Il disegno seguente mostra lo schema appena descritto.

Fig. 4.6 - Schema circuito umidificazione

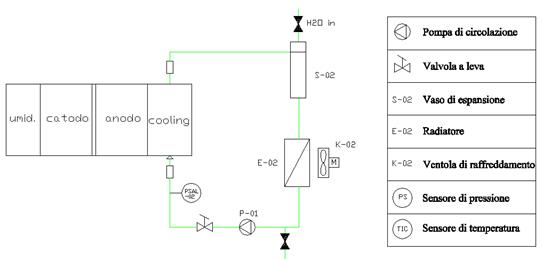

6.3.5 Stream raffreddamento

Per quanto intrinsecamente semplice e del tutto assimilabile a quello di un normale autoveicolo, il sistema di raffreddamento è il componente che più facilmente si presta a critiche.

La temperatura del fluido refrigerante imposta dal costruttore è estremamente bassa così come lo è anche il salto di temperatura che si realizza all'interno dello stack.

Le dimensioni del circuito sono già ragguardevoli per la ridotta potenza del generatore e non potrebbero in alcun modo essere compatibili con un vero veicolo ibrido.

Le strade che i progettisti della De Nora possono percorrere per risolvere il problema possono essere brevemente elencate:

· aumentare il coefficiente di scambio termico dello stack così da consentire una temperatura del fluido refrigerante almeno fino a 65 °C.

·

aumentare il![]() all'interno dello

stack, riducendo la portata richiesta.

all'interno dello

stack, riducendo la portata richiesta.

· utilizzare un fluido diverso dall'acqua con un calore specifico superiore all'acqua e che abbia buone caratteristiche antigelo

Non disponendo di dati sufficienti per eseguire una verifica del coefficiente di scambio si procederà nel dimensionamento utilizzando i dati forniti.

Inizialmente si è seguita la strada descritta nel paragrafo precedente pensando di dimensionare lo scambiatore di calore in modo che potesse smaltire il calore di reazione utilizzando il salto termico disponibile.

Lo scambiatore ipotizzato è naturalmente di tipo automobilistico cioè uno scambiatore aria/acqua munito di ventola di sicurezza, l'unico accorgimento è che sia realizzato in acciaio inox.

Il risultato è stato che sarebbe necessario uno scambiatore con un ingombro[13] di 50 x 50 cm, naturalmente incompatibile con la piccola cinquecento elettra.

E' stato quindi eseguito un attendo bilancio termico per vedere se esistevano i margini per un miglioramento del sistema. L'esito è risultato positivo; resta per inteso che per applicazioni successive il fornitore degli stack dovrà almeno in parte attenersi alle considerazioni precedenti.

Naturalmente il calore da smaltire è sempre di 4 kW ma il flusso di calore sarà ripartito tra:

·

Flusso catodico, tramite un ![]() di 45 °C.

di 45 °C.

· Acqua che evapora all'interno dello stack riportando l'aria nelle condizioni di saturazione[14].

· Acqua di raffreddamento.

Verranno ora analizzati in dettaglio:

- L'aria entra a 25 °C ed esce a 70 °C ![]()

![]()

Dove:

m è la portata in massa di aria = 25,2 kg/h

Cp aria = 1 kJ/kg

Þ ![]()

- La quantità di acqua che evapora nello stack è pari a 2,67 kg/h

![]()

Dove:

![]() è l'entalpia di

vaporizzazione = 2256 kJ/kg

è l'entalpia di

vaporizzazione = 2256 kJ/kg

Þ ![]()

- La quantità di calore da smaltire tramite il circuito di raffreddamento si ricava come differenza tra il calore totale e la somma dei due appena calcolati

![]()

Il ![]() che si realizza nello

stack è quindi ancora più basso, il sistema risulta quindi

"termostatato".

che si realizza nello

stack è quindi ancora più basso, il sistema risulta quindi

"termostatato".

Con questa nuova specifica è stato possibile eseguire il dimensionamento dello scambiatore, l'esito della ricerca ha condotto a due radiatori collegati in parallelo delle dimensioni[15] di 27,7 x 23 cm ciascuno.

Le perdite di carico nello scambiatore sono pari a 0,15 bar mentre quelle nello stack sono approssimativamente 0,2 bar, quelle della linea sono del tutto trascurabili sempre di pochi millibar.

Ipotizzando una velocità del flusso di 2 m/s ed utilizzando l'equazione ormai nota si ricava il diametro della sezione di passaggio dell'acqua = 18,8 mm.

Per comodità costruttiva si è deciso di impiegare un tubo in acciaio inox normalizzato da 1''.

Il circolatore dell'acqua è un componente che non presenta alcuna particolarità costruttiva, la potenza assorbita è di circa di 60 W, il motore elettrico deve avere un tensione di alimentazione di 220 V AC e grado di protezione IP 55.

A valle di questo è presente una valvola manuale per impartire un valore alla curva di carico che incontri la caratteristica della pompa nel punto desiderato.

E' stata anche considerata una variante al circuito che prevedeva una valvola a tre vie che deviasse parte del fluido in uno scambiatore interno all'abitacolo per provvedere alla climatizzazione dello stesso.

Il disegno seguente mostra lo schema appena descritto.

Fig. 5.6 - Schema circuito raffreddamento

6.4 Schema dell'impianto

E' ora possibile rappresentare lo schema dell'intero impianto.

Si vuole soffermare l'attenzione sulla semplicità complessiva dello stesso, l'unico flusso la cui portata dovrà essere controllata in maniera dinamica è quello dell'idrogeno per il quale si impone unicamente il mantenimento della pressione di set point, tutti gli altri dispositivi sono stati dimensionati per funzionare a regime riducendo gli organi di controllo.

Un’ultima considerazione riguarda le connessioni delle tubazioni, queste, così come lo stack, devono essere elettricamente isolate dal resto dell'abitacolo; per ottenere il grado di isolamento richiesto si utilizzeranno dei collettori in teflon tra le tubazioni e lo stack.

Il disegno seguente mostra lo schema di processo dell'intero generatore.

6.5 Misure e controlli

I parametri da controllare durante il funzionamento del generatore sono essenzialmente tre:

· tensione dello stack e delle singole celle;

· temperatura dell'aria in uscita;

· pressione differenziale tra anodo e catodo;

· corretto funzionamento del circuito di raffreddamento.

Come più volte ripetuto il generatore funzionerà unicamente a carico nominale, non sono previste pertanto possibilità di regolazione della potenza generata.

L'unico controllo che sarà disponibile all'operatore riguarda l'accensione e lo spegnimento del dispositivo.

Una volta avviato il generatore, il sistema di controllo collegherà il circuito elettrico dello stack al resto dell'azionamento, il DC/DC converter di tipo programmabile prevede una rampa interna tale da far erogare la corrente unicamente rispettando i vincoli di tensione imposti dalla De Nora, questo per facilitare la procedura di avviamento a freddo senza danneggiare le celle.

Le celle dovranno essere monitorate una ad una poiché, come spesso evidenziato in laboratorio, la tensione complessiva dello stack non è in grado di manifestare la presenza di anomalie nel funzionamento di alcune celle, per eseguire questo tipo di controllo servirebbe uno strumento con 100 canali analogici il cui costo sarebbe proibitivo per il tipo di realizzazione a cui è destinato.

Le possibili alternative sono due:

· utilizzare un sistema di acquisizione con 20 canali e monitorare pacchetti di 5 celle;

· utilizzare un sistema di acquisizione con un ridotto numero di canali, ad esempio 20, ed uno switch che acquisisca i dati provenienti da tutte le celle ad intervalli di tempo sfalsati.

La logica di controllo sarà implementata su PLC di tipo programmabile via computer ed è composta da quattro routine:

a) Start-up

b) Produzione

c) Shut-down

d) Shut-down di emergenza (DPAH-01, AAH-01)

|

Logica di controllo -02 |

||

|

Fase |

Operazioni |

|

|

1a |

Start-up |

Avviare la pompa di circolazione (P-01) |

|

2a |

Aprire le valvole d’intercettazione dell’aria (V-04 V-05) |

|

|

3a |

Accendere il compressore dell’aria (K-01) |

|

|

4a |

Aprire la valvola d’alimentazione dell’idrogeno (V-02) |

|

|

5a |

Abilitare la procedura Dead-End |

|

|

6a |

Avviare la pompa d’alimentazione dispositivo d’umidificazione (P-02) |

|

|

7a |

Controllare i set-point (PSAL-01, PSAL-02,

DPAH-03, VSL-01) |

|

|

1b |

Produzione |

Abilitare il carico elettrico[16] |

|

2b |

Accendere l’elettroventola (K-02) al raggiungimento della temperatura di 70 C° dell’esausto catodico (TSH-01) |

|

|

1c |

Shut-down

|

Disabilitare il carico elettrico |

|

2c |

Disabilitare la procedura Dead-End |

|

|

3c |

Spegnere il compressore (K-01) ed intercettare la linea aria (V-04 V-05) |

|

|

4c |

Fermare la pompa d’alimentazione dispositivo d’umidificazione (P-02) |

|

|

5c |

Abilitare la resistenza X-01 |

|

|

6c |

Controllo VSL-03 |

|

|

7c |

Disinserire la resistenza X-01 |

|

|

8c |

Chiudere la valvola d’alimentazione dell’idrogeno (V-02) |

|

|

9c |

Scaricare il circuito dell'idrogeno per alcuni secondi (V-03) |

|

|

10c |

Fermare la pompa di circolazione del circuito raffreddamento (P-01) dopo aver atteso 1 minuto |

|

|

1d |

Shut-down (emergenza) |

Disabilitare il carico elettrico |

|

2d |

Chiudere le valvole dell’idrogeno (V-02 V-03) |

|

|

3d |

Spegnere il compressore (K-01) ed intercettare la linea aria (V-04 V-05) |

|

|

4d |

Fermare la pompa d’alimentazione dispositivo d’umidificazione (P-02) |

|

|

5d |

Abilitare la resistenza X-01 |

|

|

6d |

Controllo VSL-03 |

|

|

7d |

Disinserire la resistenza X-01 |

|

|

8d |

Fermare la pompa di circolazione del circuito raffreddamento (P-01) dopo aver atteso 1 minuto |

|

Tab. 7.6 - Logica di controllo

Come si può vedere la procedura di Shut-down e quella di Shut-down di emergenza sono estremamente simili se non addirittura uguali nella sostanza; tuttavia si è deciso di mantenere anche quella di emergenza così che la scelta dell'acquisto del PLC permettesse di avere delle potenzialità superiori allo stretto necessario per lasciare un margine di libertà qualora fosse necessario introdurre delle procedure ausiliarie.

Analizzando attentamente le due procedure sopra menzionate si vede che una volta avvenuto l'arresto del sistema tutto l'ossigeno contenuto nel comparto catodico sarà stato consumato lasciando interamente posto all'azoto che quindi provvederà all'inertizzazione del dispositivo.

E' stata eseguita una verifica della pressione finale esistente nella linea anodica per scongiurare il rischio che l'anodo si trovi in depressione, infatti se ciò avvenisse dell'aria potrebbe entrare nell'anodo determinando una miscela aria idrogeno in concentrazione pericolosa.

Il risultato è che la pressione finale dell'anodo è pari a 1.2 bar ovvero in grado di garantire la condizione richiesta.

La configurazione raggiunta dal dispositivo è tale da permettere anche soste molto prolungate del generatore, l'unica avvertenza consiste nello scaricare il circuito di raffreddamento per evitare che l'acqua demi possa provocare la corrosione della linea.

6.6 Verifica dell'autonomia

E' ora possibile eseguire una verifica complessiva dei risultati della progettazione appena conclusa.

Nella tabella seguente sono riportati i consumi di tutti gli ausiliari necessari per il funzionamento del generatore.

|

Consumo ausiliari |

|

|

Compressore aria K-01 |

1,1 kW |

|

Pompa di circolazione P-01 |

60 W |

|

Pompa dosatrice P-02 |

20 W |

|

Elettrovalvole V-02, V-03, V-04, V-05 |

35 W |

|

PLC (Mitsubishi) |

20 W |

|

Strumenti di misura |

10 W |

|

Consumo totale ausiliari |

1245

W |

Tab. 8.6 - Consumo ausiliari

La potenza elettrica netta prodotta dal generatore è quindi:

![]()

L'ultimo componente da considerare è il DC/DC converter, il rapporto di conversione per il dispositivo è dalla seguente espressione:

![]()

Questo valore è piuttosto alto e conseguentemente si sarà costretti ad accettare un rendimento di conversione basso:

![]()

La potenza che il generatore sarà in grado di fornire all'azionamento è quindi:

![]()

Uno dei parametri più significativi per valutare l'efficienza complessiva di un generatore di corrente da destinarsi alla trazione è il consumo di combustibile per kWh prodotto, nel nostro caso il risultato è pari a:

![]()

Questo valore è piuttosto distante dalla

specifica da cui si era partiti che corrispondeva ad un consumo di 0,8 ![]() , la causa non è da imputarsi tanto all'efficienza di

conversione del sistema celle quanto al consumo degli ausiliari.

, la causa non è da imputarsi tanto all'efficienza di

conversione del sistema celle quanto al consumo degli ausiliari.

L'autonomia del veicolo, considerando comunque che la potenza prodotta difficilmente sarà in grado di eseguire la missione senza soste per ricaricare le batterie, è facilmente quantificabile:

Tempo impiegato per esaurire il combustibile Þ 6 ore e 9 minuti

Energia utile prodotta in un ora Þ 3,43 kWh

Energia utile prodotta con la scorta di combustibile Þ 21,1 kWh

Il consumo per compiere il ciclo ECE 15 Þ 183 Wh/km

L'autonomia

del veicolo sarà Þ 115,3 km

Il valore ricavato è nuovamente inferiore rispetto alla stima iniziale.

La situazione è nettamente migliore se si analizza il risultato dal punto di vista del rendimento.

A fronte di una potenza prodotta di 5,28 kW si dispone di una potenza utile di soli 3,43 kW che corrisponde ad un’efficienza dell'impianto pari a:

![]()

Il rendimento di cella è stato già calcolato

ed è pari al 57%; per il coefficiente di utilizzo del combustibile si è

ipotizzato il 90% che determina il rendimento ![]() .

.

L'efficienza complessiva del generatore è quindi pari a:

![]()

![]()

Questo valore è oltretutto ottenuto con emissioni nulle e con una rumorosità di circa 55 decibel, anche se si considerasse il rendimento del motore elettrico o del sistema di accumulo delle batterie si noterebbe che l'efficienza complessiva è superiore a quella di un veicolo con motorizzazione convenzionale impegnato in un percorso cittadino.

6.7 Conclusioni

La fase progettuale ha permesso di mettere in evidenza quali siano le complicazioni impiantistiche connesse alla realizzazione di un veicolo ibrido azionato da celle a combustibile e di proporre delle possibili soluzioni.

Sono stati analizzati in dettaglio i due problemi essenziali: il water management e il dimensionamento del sistema di raffreddamento che, per lo stack in questione, era particolarmente delicato.

Nel calcolo del rendimento netto del generatore è stato confermato come, tra gli ausiliari, il compressore dell'aria sia quello che incide maggiormente sulla efficienza complessiva del sistema; è stata condotta un'attenta indagine di mercato e contattate circa cinquanta ditte per verificare l'esistenza in commercio di una macchina con le specifiche richieste.

Purtroppo non è stato possibile individuare un compressore che avesse un rendimento superiore al 25%, l'incidenza percentuale, rispetto alla potenza elettrica prodotta, è quindi risultata essere del 21%.

I risultati della progettazione portano a

considerare tecnicamente realizzabile un progetto di questo tipo; tuttavia

evidenziano come la scarsa capacità dei sistemi di accumulo dell'idrogeno,

attualmente disponibili in mercato, non consentano, al veicolo, un’autonomia

adeguata.